Опыт разработки и внедрения автоматизированного крупносерийного производства

Техническое перевооружение отечественных машиностроительных предприятий является трендом последнего десятилетия. Сегодня существенно возросла степень ответственности руководителей компаний за принятие и реализацию оптимальных решений при модернизации производств.

Проекты технического перевооружения предприятий, связанные с созданием крупносерийных и массовых производств изделий с возможностью быстрой переналадки с выпуска изделий одной номенклатуры на другую, являются одними из наиболее сложных. Здесь, как ни в каком другом случае, особенно необходим комплексный подход к построению нового производства. Это связано с особенностями таких производств. Необходима взаимная увязка самого различного оборудования по производительности и рабочим циклам, разработка уникальных средств автоматизации, межоперационной транспортировки и т.д.

Подобные проекты обычно требуют от разработчиков высокого уровня компетенций в широком спектре основных и вспомогательных технологических процессов, начиная от входного контроля исходного материала, его очистки, правки и т.д., заготовительных операций, термообработки, межоперационных покрытий, механической обработки и заканчивая нанесением защитных покрытий, контролем готовых изделий, утилизацией стружки, СОЖ и т.д. С успешным решением такого большого круга задач своими силами могут справиться не многие предприятия. Это является поводом, а зачастую единственно правильным решением обратиться к инженерно-консалтинговым компаниям – опытным интеграторам комплексных промышленных решений.

В настоящей статье речь идет о примере подобного сотрудничества при реализации проекта разработки и внедрения автоматизированного крупносерийного производства изделий, выполненного совместной проектной группой из специалистов инженерно-консалтинговой компании ИЦ «ИНВЕРСИЯ» и предприятия-заказчика – одного из ведущих отечественных машиностроительных заводов.

Цели и задачи проекта

Реализация проекта должна была охватить стандартные задачи любого эффективного производства: повышение качества изделий и стабильности показателей обработки, повышение производительности и сокращение циклов производства, а также сокращение затрат на производство и эксплуатацию оборудования. Проектная группа выбрала следующие средства для их решения:

- автоматизация производственного процесса на базе внедрения нового современного высококачественного оборудования: многопозиционных пресс-автоматов, агрегатных станков с ЧПУ, контрольно-измерительного оборудования и др.;

- сокращение машинного времени за счет применения внедренного оборудования, режущего инструмента с высокоскоростными режимами обработки, высокоэффективных СОЖ и др.;

- автоматизация складирования заготовок и деталей с использованием межоперационной транспортной системы.

При реализации сложных комплексных проектов модернизации производств ИЦ «ИНВЕРСИЯ» использует свою фирменную методологию трех проектов.

Суть ее заключается в том, что поставкам и внедрению новых технологий, оборудования и инструмента предшествует экспериментальный проект, в его рамках разрабатываются новые прогрессивные технологические процессы, переход на которые должен решить триединую задачу «качество-сроки-затраты». На этом этапе «экспериментирование», выражающееся в целенаправленном выборе оптимальных вариантов, приветствуется, оно исключает риски принятия неверных дорогостоящих решений и последующего воплощения их в «железе». Под новые процессы осуществляется подбор необходимого оборудования. Для определения его количества моделируются технологические процессы, определяется загрузка станков. После этого разрабатывается схема оптимального расположения оборудования, учитывающая цеховые транспортные потоки. Завершается первый этап экспериментального проектирования подготовкой технико-экономического обоснования реализации проекта внедрения предлагаемых технологий и станков.

Таким образом к началу приобретения, поставки и внедрения оборудования предприятие подходит с пониманием, как достичь намеченных целей, а также с полной уверенностью, что достигнуты они будут в рамках обоснованного бюджета. Методология многократно апробирована при реализации проектов различной сложности, неизменно показывает свою высокую эффективность и полностью соответствует одному из базовых принципов ИЦ «ИНВЕРСИЯ» – инженерно-консалтинговая компания берет на себя максимальную ответственность за принятие оптимальных решений и гарантированный результат.

Второй этап, согласно методологии, – проект внедрения типовых производственных процессов, третий – распространение его результатов в серийное производство. В данном проекте реализованы все три этапа. На этапе внедрения нового производства было поставлено оборудование, проведены монтажные и пусконаладочные работы, технологическая настройка оборудования на изготовление типовых деталей, а также подготовка и сертификация специалистов заказчика

Одной из сложностей комплексных проектов является необходимость работать с разнообразной номенклатурой основного и вспомогательного оборудования. Специалистами «ИНВЕРСИИ» совместно со специалистами предприятия было внедрено следующее технологическое оборудование:

- оборудование для подготовки прутка – мойка, правка, шлифовка, отрезка, контроль нанесения антифрикционного покрытия;

- многопозиционные пресс-автоматы для получения заготовок;

- современные комплексы для термических и химико-гальванических операций;

- современное металлообрабатывающее оборудование;

- оборудование для мойки и обезжиривания заготовок и деталей;

- автоматизированные комплексы для наплавки на заготовки элементов из металла и пластика;

- автоматизированные комплексы для лазерной маркировки изделий;

- автоматизированные комплексы для контроля качества изделий;

- автоматизированные линии нанесения лакокрасочных покрытий;

- системы межоперационного складирования с автоматизированной транспортной системой;

- оборудование для брикетирования стружки.

Кроме того, в периметре проекта были разработаны и внедрены уникальные устройства для автоматизации работы этого комплекса оборудования.

В целом, спроектированное и внедренное автоматизированное производство решает три основные задачи:

- производство заготовок изделий методом холодной объемной штамповки;

- механическая обработка с химико-термической обработкой, наплавкой, маркировкой, нанесением специальных покрытий (лакировка, смазка и др.) и контролем качества;

- складирование и межоперационная транспортировка.

Производство заготовок

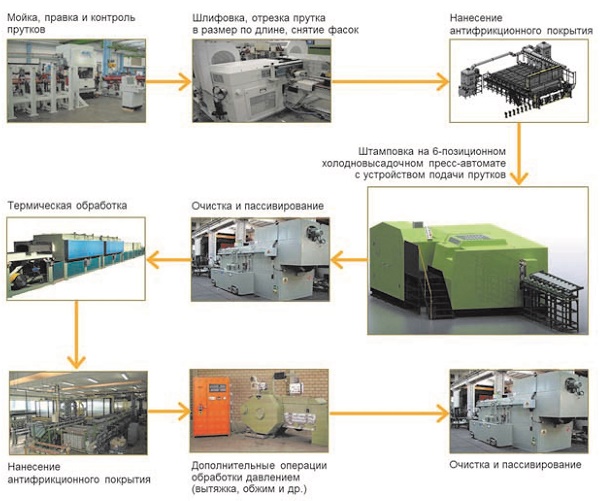

Производство заготовок изделий методом штамповки осуществляется на основе внедренных многопозиционных холодновысадочных пресс-автоматов, оснащенных специально разработанными устройствами подачи прутка, не имеющими аналогов в мире. Схема технологического процесса производства заготовок показана на рисунке 1.

Рис. 1. Схема технологического процесса производства заготовок изделий

Рис. 1. Схема технологического процесса производства заготовок изделий

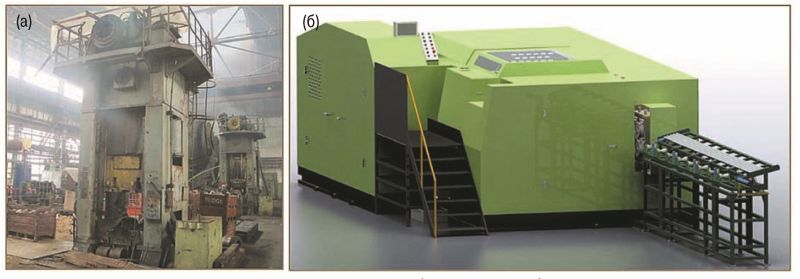

До проведенной в рамках проекта модернизации производства серийные детали изготавливались методом последовательной штамповки на вертикальных однопозиционных прессах (рис. 2а). Для этого использовались предварительно рубленые заготовки, межоперационное нанесение антифрикционных покрытий и дополнительные термические операции.

По новой внедренной технологии штамповка осуществляется из прутка на многопозиционных пресс-автоматах (рис. 2б). Подача прутков и нанесение смазки на торцы заготовок осуществляется исключительно в автоматическом режиме, что позволяет значительно повысить производительность процесса, уменьшить количество задействованного персонала, а также снизить энергозатраты производства. Кроме того, внедренное оборудование является более универсальным и более технологичным по сравнению с используемым прежде. Благодаря этому появилась возможность после несложной переналадки производить изделия, ранее изготавливаемые на разных участках предприятия, что в итоге существенно уменьшает циклы производства и значительно сокращает производственные площади.

Рис. 2. Старое (а) и внедренное (б) штамповочное оборудование

Рис. 2. Старое (а) и внедренное (б) штамповочное оборудование

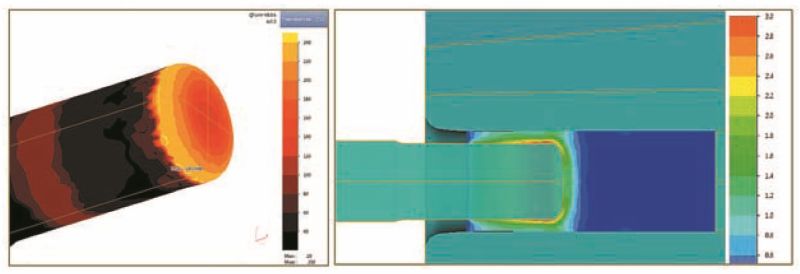

Рис. 3. Моделирование процессов штамповки позволило оптимизировать геометрию инструмента, правильно выбрать смазочно-охлаждающие жидкости и др.

Рис. 3. Моделирование процессов штамповки позволило оптимизировать геометрию инструмента, правильно выбрать смазочно-охлаждающие жидкости и др.

Переход от архаичных однопозиционных механических прессов к современным холодновысадочным многопозиционным пресс-автоматам с системой загрузки и подачи прутков позволил повысить качество производимых заготовок и повторяемость их размеров за счет высокой точности нового оборудования и максимальной автоматизации процесса. Производительность процесса была увеличена в пять раз, а количество задействованного персонала сокращено в 3-5 раз в зависимости от операций.

Высокие скорости деформирования, малое время нахождения детали между переходами, оптимальные степени деформации (благодаря наличию большого числа позиций) и другие особенности современных многопозиционных пресс-автоматов позволяют обеспечить стабильное протекание технологического процесса без промежуточного отжига со значительными формоизменениями детали. При этом, безусловно, процесс внедрения технологии на базе такого высокотехнологичного оборудования очень сложен и связан с необходимостью глубокой теоретической проработки, проведением большого числа экспериментальных работ, применением нестандартных технических решений.

Для повышения качества выпускаемых деталей при внедрении технологических процессов штамповки был проведен ряд глубоких исследований, позволивших стабилизировать работу оборудования и получить требуемые параметры процессов штамповки:

- исследовано влияние глубины обратного выдавливания и профиля инструмента на «разностенность» получаемых деталей;

- проанализировано влияние различных смазок на качество формируемых поверхностей, стойкость инструмента;

- определен оптимальный объем наносимой смазки для улучшения процесса обратного выдавливания и качества внутренних поверхностей штампуемых деталей;

- предложена форма рабочей части пуансонов и матриц для повышения качества получаемых поверхностей деталей;

- оценено влияние процесса штамповки на физико-механические свойства материала получаемых изделий, их макрои микроструктуру.

При разработке технологических процессов штамповки на холодновысадочных автоматах активно использовалось моделирование процессов в специализированных программных комплексах (рис. 3). Это позволило существенно сократить процесс внедрения новых технологий.

Механическая обработка

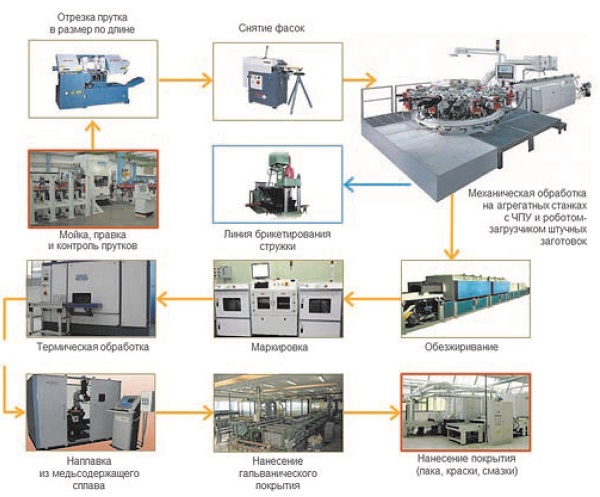

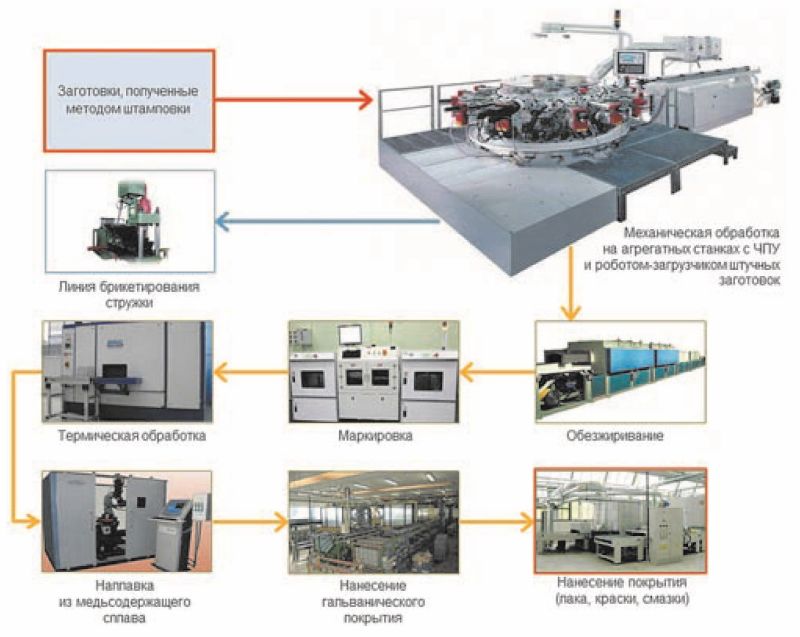

Рис. 4. Схема технологического процесса механической обработки деталей из прутка

Рис. 4. Схема технологического процесса механической обработки деталей из прутка

Рис. 5. Схема технологического процесса механической обработки деталей из штучных заготовок

Рис. 5. Схема технологического процесса механической обработки деталей из штучных заготовок

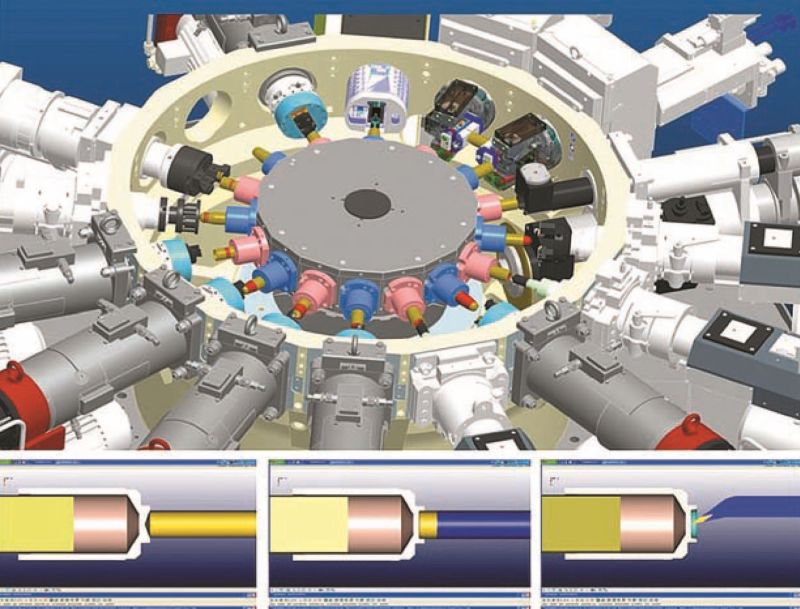

Совершенствование механической обработки в рамках выполненного проекта основано на внедрении высокопроизводительных агрегатных станков с ЧПУ с устройствами подачи прутков (барфидерами) или штучных заготовок (с помощью роботов). Схема технологического процесса получения деталей из прутка приведена на рисунке 4, а схема техпроцесса изготовления деталей из штучных заготовок, полученных методом упомянутой выше холодной штамповки, показана на рисунке 5.

Рис. 6. Старое (а) и новое (б) оборудование для механической обработки

Рис. 6. Старое (а) и новое (б) оборудование для механической обработки

Использование агрегатных станков позволяет одновременно выполнять различные операции механической обработки на одной единице оборудования. При этом перемещение заготовок осуществляется автоматически центральным поворотным столом без изменения базовой поверхности. Таким образом, вместо ранее применяемой последовательной обработки резанием на кулачковых автоматах (рис. 6а) сегодня на предприятии используют автоматизированную обработку на многопозиционных агрегатных станках с ЧПУ (рис. 6б). Новая технология на базе этих станков, оснащенных автоматической системой подачи прутков или роботом для загрузки штучных заготовок, позволяет значительно увеличить производительность процесса, сократить количество задействованного персонала, снизить энергопотребление нового производства, а также повысить качество и стабильность обработки. Основные экономические показатели результатов внедрения агрегатных станков, оснащенных барфидером для подачи прутка и роботом для загрузки штучных заготовок, приведены в таблице.

| Показатели | С устройством загрузки прутков | С роботом для штучных заготовок |

|---|---|---|

| Снижение себестоимости продукции, на % | 4 | 3 |

| Увеличение производительности, в среднем раз | 5 | 4 |

| Уменьшение количества технологического оборудования, на ед. | 3 | 3 |

| Снижение технологической трудоемкости, тыс. н/ч | 41,6 | 26,9 |

| Численность высвобожденного персонала, чел. | 22 | 14 |

| Экономия по заработной плате, млн. руб. | 4,9 | 2,9 |

При технологической настройке агрегатных станков на изготовление заданных деталей были отработаны различные варианты режущего инструмента, оптимизирована работа системы подачи СОЖ, реализованы мероприятия по отводу стружки с помощью специально разработанных «лотков».

Рис. 7. Моделирование механической обработки

Рис. 7. Моделирование механической обработки

В процессе внедрения указанного технологического оборудования было с высокой степенью точности подтверждено штучное время обработки, определенное моделированием технологии обработки на этапе экспериментального проекта. Это гарантирует реализуемость внедренных технологических процессов для выполнения существующих и перспективных программ производства. Серийное производство деталей уже подтвердило правильность выбранной технологии. Моделирование обработки приведено на рисунке 7. Комплекс на базе современного агрегатного станка позволил поднять производительность труда в пять раз.

Большой вклад в повышение производительности нового производства и снижение себестоимости выпускаемой продукции внес поставленный и внедренный комплекс автоматической маркировки и контроля продукции (рис. 8). Комплекс позволяет осуществлять в автоматическом режиме контроль наружных и внутренних размеров, контроль качества наружных и внутренних поверхностей, производить лазерную маркировку изделий. Это уникальное, разработанное специально для данного производства оборудование обеспечивает выполнение всех требуемых нормативов. По сравнению со старым техпроцессом использование новых технологий маркировки и контроля качества позволило в 2,5 раза снизить трудоемкость изготовления деталей и высвободить 17 работников. При разработке данного специализированного комплекса оборудования было проведено более 30 различного рода технологических исследований для его совершенствования.

Рис. 9. Система автоматического складирования и межоперационной транспортировки

Рис. 9. Система автоматического складирования и межоперационной транспортировки

Складирование и межоперационная транспортировка

В составе проекта была также разработана логистическая система автоматического складирования и межоперационной транспортировки (рис. 9). Система представляет собой комплекс взаимосвязанных автоматизированных транспортных и складских устройств, обеспечивающих функционирование гибкой производственной системы и выполняющих межоперационное складирование, хранение, временное накопление заготовок и деталей, распределение и обеспечение производственных участков заготовками согласно технологическому процессу изготовления деталей.

Внедренная логистическая система позволяет максимально эффективно использовать технологическое обрабатывающее оборудование, значительно снизить производственные издержки, уменьшить количество основного производственного персонала.

Основные преимущества этой системы:

- оптимальное использование площадей и зданий многоуровневой транспортной системой;

- высокая степень модульности и технологической гибкости системы;

- высокая степень автоматизации транспортирования заготовок и деталей;

- автоматизированный учет состояния и изменения техпроцесса передачи и транспортирования заготовок и деталей;

- высокая эксплуатационная готовность системы;

- внутрипроизводственное перемещение заготовок и деталей по принципу «точно к месту точно в срок»;

- совмещение транспортных потоков различных заготовок и деталей на одной трассе;

- быстрая перенастройка ритма работы транспортной системы;

- возможность наращивания и разветвления системы;

- совместимость с автоматизированной системой планирования и управления производством верхнего уровня;

- быстрое и гибкое реагирование на временные задержки транспортного потока;

- высокая культура производства.

Основные выводы

В результате внедрения проекта нового автоматизированного производства изделий, базирующегося на прогрессивных технологических процессах и современном оборудовании, были решены все поставленные в техническом задании задачи и достигнуты установленные критерии эффективности производства по качеству изделий, циклам производства, затратам на изготовление.

- Повышение качества изделий и стабильности обработки:

- высокая точность изготовления на новом внедренном технологическом оборудовании;

- сокращение числа установов заготовок при изготовлении деталей (в частности, механической обработки на агрегатных станках без изменения базовой поверхности);

- применение прогрессивной высокоточной оснастки, инструмента, высокоэффективных СОЖ и других технологических сред;

- высокая степень автоматизации технологических процессов, что значительно повышает повторяемость обработки по размеру, форме, шероховатости и другим техническим характеристикам.

- Сокращение циклов производства:

- высокая производительность оборудования относительно применяемого прежде. Производительность заготовительных операций выросла в 2 – 5 раз, металлорежущих – до 5 раз;

- высокая степень автоматизации оборудования;

- оптимальная схема расположения производственного оборудования;

- высокая производительность применяемого инструмента, высокая эффективность СОЖ и других технологических сред;

- автоматизация межоперационной транспортировки и хранения заготовок;

- возможности быстрой переналадки оборудования для выпуска изделий разной номенклатуры.

- Сокращение затрат на производство:

- экономия за счет совершенствования технологии изготовления деталей на прогрессивном оборудовании, в том числе – снижение трудозатрат и фонда их оплаты;

- снижение процента брака;

- снижение трудозатрат на сборочных операциях (за счет высокой повторяемости размеров сборочных единиц) и т.д.;

- экономия по заработной плате основных рабочих за счет высвобождения задействованного в производстве персонала;

- экономия по накладным расходам и прочим платежам;

- экономия на электроэнергии за счет снижения количества операций термообработки, снижения количества единиц оборудования при сохранении или увеличении его производительности.

Заключение

Сегодня возросла степень ответственности руководителей машиностроительных предприятий и холдингов за реальное достижение показателей эффективности проектов технической модернизации производства. Вместе с тем выполнение комплексных проектов создания будущего облика эффективного производства требует специальных компетенций и ресурсов, которыми не обладают в достаточной мере специалисты предприятий, так как их главная и важнейшая задача – эффективно использовать технологические возможности сегодняшнего облика для выполнения производственной программы. Необходимыми качествами в полной мере обладают ведущие российские инженерно-консалтинговые фирмы с многолетним опытом в реализации проектов высокого уровня, к которым, безусловно, относится проект, описанный в статье. В обязательном партнерском взаимодействии со специалистами предприятий эти фирмы в состоянии решать масштабные задачи технического перевооружения производства.

За два последних десятилетия компанией «ИНВЕРСИЯ» реализовано более 770 проектов технического перевооружения производств на более чем 350 отечественных предприятиях, из них более 200 – это комплексные проекты. В периметре этих проектов поставлено и внедрено более 920 автоматизированных рабочих мест конструкторов и технологов, более 1280 единиц технологического оборудования.