Современные подходы к проектированию промышленных предприятий

с многономенклатурным единичным производством крупногабаритных изделий

Тренд современного промышленного производства направлен на уход от массового и крупносерийного производства к выпуску продукции под заказ. Иначе говоря, к многономенклатурному единичному изготовлению изделий. В статье на примере ОАО «Криогенмаш» рассмотрены подходы к проектированию предприятия такого типа, реализованные ИЦ «ИНВЕРСИЯ».

Открытое акционерное общество «Криогенмаш» – это уникальное российское научно-производственное предприятие. Оно входит в десятку крупнейших мировых компаний по разработке и производству изделий криогенного машиностроения (технологий и техники низких температур). За 65 лет деятельности предприятием создано и внедрено в различные отрасли отечественной промышленности более шестисот воздухоразделительных установок различной производительности для производства газообразных и жидких криогенных продуктов: азота, кислорода, аргона, неона, криптона, ксенона.

Научно-технический и производственный центр «Криогенмаш», будучи ветвью научно-исследовательского института кислородного машиностроения, созданного в 1946 г. легендарным физиком Петром Леонидовичем Капицей, начинает свою историю с освоения производственных мощностей машиностроительного завода, построенного в 1949 г. в городе Балашихе.

За время своей деятельности «Криогенмаш» спроектировал, произвел и поставил:

- более 600 крупнотоннажных криогенных воздухоразделительных установок для металлургической, химической, нефтегазовой и других отраслей промышленности России, СНГ и более 30-ти стран дальнего зарубежья;

- более 2000 систем заправки, хранения, транспортировки и выдачи криопродуктов, в том числе для испытательных ракетно-космических центров и космодромов в стране и за рубежом;

- десятки уникальных криогенных комплексов, систем и отдельных видов криогенного оборудования для исследовательских центров России и зарубежья; более десяти крупномасштабных промышленных гелиевых комплексов;

- около 300 некриогенных мембранных газоразделительных установок для получения регулируемых газовых сред.

С приходом на российский рынок зарубежных производителей криогенного оборудования «Криогенмаш» вынужден конкурировать с мировыми лидерами в этой области, что определило необходимость масштабной модернизации его производства.

В сложившейся ситуации было необходимо изменить все технологические переделы, провести полномасштабную модернизацию производства, ликвидировать избыточные производственные площади и оптимизировать обеспечение инфраструктурными ресурсами. По сути, решение этого комплекса задач выливалось в необходимость строительства на территории «Криогенмаша» нового завода с современным производством.

За решением такой амбициозной задачи, как проектирование технологических решений для нового производственного комплекса, который предполагалось разместить на площадях примерно в шесть раз меньше нынешних, и который при этом имел бы производственные мощности для выпуска продукции в полтора раза больше используемых на тот момент, руководство предприятия обратилось в компанию «ИНВЕРСИЯ». ИЦ «ИНВЕРСИЯ» давно и широко известен как опытный разработчик и интегратор комплексных программ модернизации машиностроительных производств. К середине 2014 года им было реализовано таких программ несколько сотен, внедрено и запущено в производство более тысячи современных станков, более восьмисот автоматизированных рабочих мест конструкторов и технологов.

В своей работе компания активно использует собственные наработки и подходы, отточенные 20-летним опытом работы – уже широко известные своей эффективностью в машиностроительной среде. Среди них – методология «трех проектов», поэтапно, целенаправленно и гарантированно приводящая производство предприятия-заказчика из состояния «как есть» к состоянию «как надо». При этом закладывается основа для безвозвратного достижения состояния «как надо» за счет:

- глубокой проработки всех технологических и производственных аспектов проекта модернизации производства (до начала внедрения станков и программных средств) с применением компьютерного и имитационного моделирования будущего производства и его процессов;

- обоснованного подбора оптимального состава необходимого технологического оборудования;

- подготовки нормативной базы новых внедряемых процессов (это ноу-хау ИЦ «ИНВЕРСИЯ») с последующей передачей предприятию;

- обучения и сертификации специалистов заказчика (так же является визитной карточкой компании).

Все это активно применялось и при проектировании нового производства «Криогенмаш».

Первое, с чего началась работа над проектом, было определение, какие ключевые технологии необходимо оставить на предприятии, а какие вывести на аутсорсинг. Далее потребовалось проанализировать огромную номенклатуру деталей и сборочных единиц (это несколько десятков тысяч наименований), типовые техпроцессы, используемые на предприятии. Необходимо было произвести технический аудит всех технологических переделов, оборудования, процессов, программных продуктов и информационных технологий, выявить, что можно использовать в новом производстве, а что целесообразно заменить. А главное – необходимо было предложить прорывные решения, на порядок увеличивающие продуктивность нового производства.

Еще в начале реализации проекта ИЦ «ИНВЕРСИЯ» было предложено решение, которое поддержали руководители и ключевые специалисты предприятия, – перевести все производство на цифровые технологии. Схема решения представлена на рисунке 1.

Рис. 1. Перевод производства на цифровые технологий затронул комплекс мер и бизнес-процессов

Рис. 1. Перевод производства на цифровые технологий затронул комплекс мер и бизнес-процессов

Главная экономия времени от внедрения такого решения должна была быть достигнута за счет отказа от непроизводительного и трудоемкого ручного труда котельщиков, занятых подгонкой деталей, а также слесарных работ для обеспечения собираемости и пригодности сборочных узлов. Так, часть работ, производимых котельщиками и сварщиками, было рекомендовано передать на рабочие места, оборудованные роботами для выполнения раскроечных, сварочных и зачистных операций.

Второе направление – перевод механической обработки с универсального оборудования на станки с ЧПУ – также представляло значительные сложности. При малых партиях запуска (1…5 деталей) расчеты показывали значительные потери времени из-за простоев станков, связанных с их переналадкой. Поэтому потребовалось применять специальную быстросменную технологическую оснастку для задействованных в производстве токарных и фрезерных станков с ЧПУ. Так, например, быстросменная токарная оснастка для патронных адаптеров позволяет сократить время переналадки в 10-20 раз: смена цанги осуществляется за 30 секунд, в то время как для смены адаптеров требуется 3-4 минуты.

Специальная оснастка для быстрой смены резцов и приводных головок в револьверных головках с инструментальными хвостовиками позволяют не только в 5-10 раз сократить время, затрачиваемое на установку инструмента, но и время, необходимое для привязки инструмента к нулю.

Также было рекомендовано использовать на фрезерных и карусельных центрах систему быстросменных паллет. Если без использования такой системы время переналадки фрезерного центра занимает не менее двух часов, то с ее использованием – около 8 минут.

Третье направление – технологическая подготовка производства (ТПП) на основе сквозной системы цифрового проектирования техпроцессов, технологической оснастки и управляющих программ. Она должна осуществляться по 3D-моделям, создаваемым конструкторскими подразделениями, что требует больших затрат времени и высокой квалификации специалистов. Если количество этих деталей и сборочных единиц составляет несколько десятков тысяч, то подготовить качественные техпроцессы и управляющие программы для ежегодно обновляемой номенклатуры изделий становится невыполнимой задачей. Обычно на предприятиях с единичными сериями и огромной номенклатурой деталей это заканчивается тем, что технологи разрабатывают техпроцессы и управляющие программы только для наиболее сложных ключевых деталей и узлов. Остальное изготавливается в цехах по конструкторской документации. При таком подходе невозможно избежать значительных затрат на ручную доработку и ремонт изделий при сборке.

Поскольку производство криогенных аппаратов сопряжено с многократными испытаниями изделий и рентген-контролем ответственных сварных швов, то управление материальными потоками становится крайне сложным делом. На практике это приводит к скапливанию в цехах огромных запасов незавершенной продукции, которая занимает полезные производственные площади, а также к крайне низкой производительности труда. Как следствие, производственные циклы удлиняются, а сроки изготовления заказов ставятся под угрозу.

Чтобы избежать подобной ситуации, в проекте было уделено особое место организации материальных потоков крупногабаритных изделий и методу технологической подготовки производства для всех деталей и сборочных единиц.

Для перевода технологической подготовки производства на полуавтоматический режим было рекомендовано использовать уникальную систему «Natta», разрабатываемую на предприятии совместно с компанией-партнером «Гетнет». Группой компаний «ИНВЕРСИЯ» было акцентировано на необходимости форсировать внутренний проект внедрения и настройки этой системы, способной с высокой производительностью генерировать полноценные технологические документы и идеально подходящей для единичного многономенклатурного производства «Криогенмаш».

Проектирование материальных потоков движения крупногабаритных деталей и узлов внутри нового завода производилось в несколько этапов. Вначале специалистами «Криогенмаш» были определены 6 крупногабаритных изделий-представителей (некоторые из них достигают более 40 метров в длину и имеют массу более 45 тонн). Затем было подобрано оборудование для производства этих изделий.

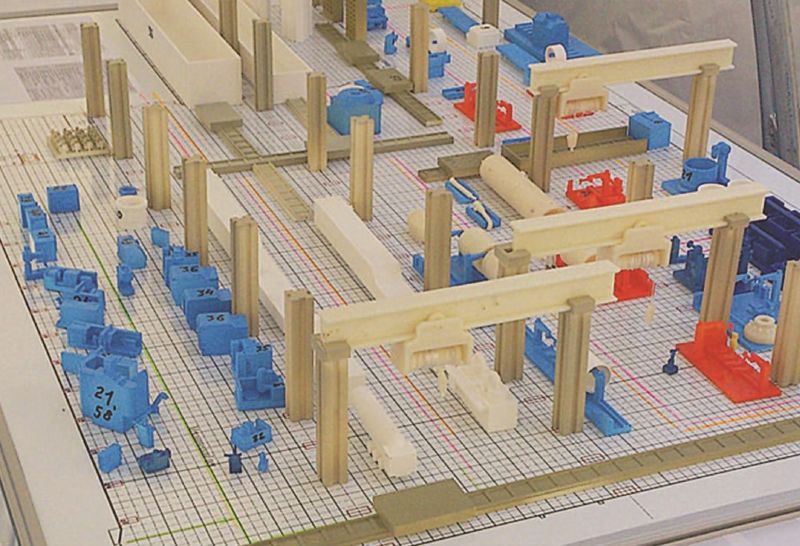

На этапе расчета и оптимизации потоков движения крупногабаритных изделий эффективно применять масштабное макетирование. С этой целью специалистами «ИНВЕРСИИ» были изготовлены из ABS-пластика на 3D-принтере (который имеется в распоряжении учебно-производственного центра компании) в масштабе 1:200 точные модели станков, деталей-представителей, конструкционно-строительных элементов цеха. Все модели, благодаря встроенному в них магниту, могли свободно перемещаться по магнитной доске с нанесенным на нее планом цеха. Такой «промышленный конструктор» уже не раз применяется специалистами «ИНВЕРСИИ» планировочных работ в проектах технической модернизации предприятий-заказчиков.

Так и в случае с «Криогенмашем» натурное моделирование на основе уменьшенной копии внедряемого производственного комплекса позволило спроектировать рациональное размещение на ограниченной площади крупногабаритного оборудования, которое отличалось особыми требованиями. Это были, например, окрасочная камера длиной 50 метров, бронекамера и другое оборудование. Примененный подход помог проверить проходимость крупногабаритных деталей при загрузке, выгрузке, перемещении внутри цеха между пролетами и колоннами (см. рис. 2).

Рис. 2. Проектирование нового завода осуществлялось с применением натурного масштабного макетирования

Рис. 2. Проектирование нового завода осуществлялось с применением натурного масштабного макетирования

Характерной особенностью реализации проекта стал тот факт, что в нем был применен метод математического имитационного моделирования ключевых производственных процессов, пока редко используемый в отечест% венных проектах. В силу значительной трудоемкости работ, связанных с построением логических связей в математической модели, этот метод целесообразно применять лишь для таких производственных процессов, кото% рые определяют пропускную способность производства.

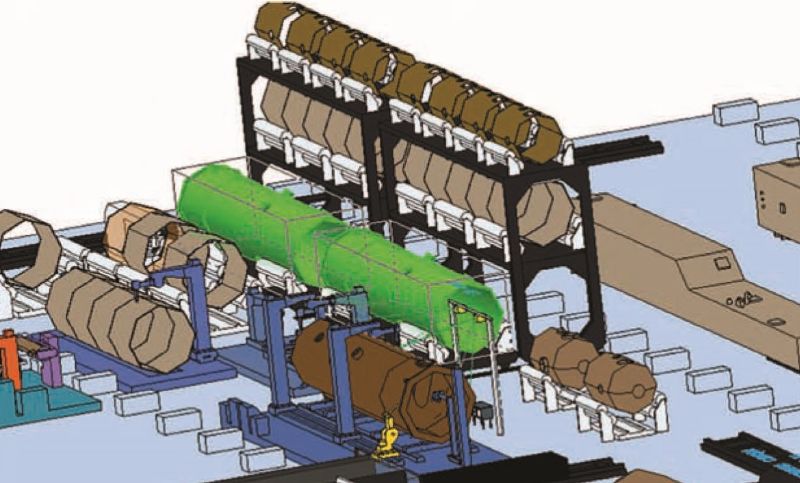

В рамках выполненного проекта на этапе технологического моделирования изготовления типовых изделий-представителей были определены ключевые рабочие места (т.е. места с наивысшей загрузкой), определяющие пропускную способность нового производства. Для этих участков и рабочих мест было произведено математическое имитационное моделирование (с помощью специального программного обеспечения для дискретно-событийного моделирования) всей производственной системы с определением загрузки ключевых рабочих мест.

Разработанная математическая модель представляет собой совокупность элементов производственной системы с установленными связями между ними и логическими правилами ее поведения. Каждому из элементов системы поставлена в соответствие трехмерная графика с ориентацией в пространстве согласно планировочным решениям технологического проекта. Имитационное моделирование позволяет строить модели, описывающие процессы так, как они проходили бы в действительности.

Основной целью математического моделирования в данном проекте было определение наибольшей загрузки ключевых рабочих мест и пропускной мощности предлагаемой производственной системы с учетом всех ограничений, налагаемых на нее: простоев из-за отсутствия заготовок, занятости транспортных средств, необходимых простоев на время проведения рентген-контроля сосудов в открытой зоне и т.д. Практика показывает, что простой расчет пропускной способности через расчет загрузки оборудования на каждом рабочем месте в технологической цепочке, не учитывающий ограничения и блокировку этих мест в реальном производстве, может привести к фатальным ошибкам в оценке производительности всей производственной системы (в несколько раз) и разбалансировке загрузки ее производственного оборудования.

Второй целью имитационного математического моделирования производства было определение необходимых производственных площадей для хранения незавершенного производства при выбранных партиях выпуска. Этот параметр особенно важен при производстве крупногабаритных изделий на ограниченной заводской площадке.

Рис. 3. Имитационное моделирование показало, что система обладает

необходимой пропускной способностью, но имеет критические места с точки

зрения загрузки технологического оборудования

Рис. 3. Имитационное моделирование показало, что система обладает

необходимой пропускной способностью, но имеет критические места с точки

зрения загрузки технологического оборудования Рис. 4. Проблемная зона складской системы была устранена ее расширением

за счет вертикального пространства

Рис. 4. Проблемная зона складской системы была устранена ее расширением

за счет вертикального пространстваПо показателям проекта производственной системы был сделан вывод, что система обладает необходимой пропускной способностью, но имеет ограничение из-за недостаточного места для складирования в определенной зоне. Были выявлены критические с точки зрения загрузки технологического оборудования – места позиций 48, 49 и 46 (рис. 3).

Имитационное моделирование показало, что транспортная система не является сдерживающим фактором производства. «Проблемной» зоной складской системы является средняя зона второго пролета. Эта проблема была устранена расширением зоны для складирования незавершенной продукции за счет вертикального пространства (рис. 3. и 4).

Для оформления законченного технологического решения потребовался еще один вид сравнительно нового вида работ – определение инновационных рисков, связанных с организацией нового производства и разработка мероприятий для их минимизации. Кроме того, были определены не только финансовые, но и наиболее важные технические, технологические и организационные риски организации нового производства. Для их минимизации был рекомендован ряд направлений, по которым необходимо было разработать внутренние проекты для гарантированного достижения заявленных показателей продуктивности нового производства.

В целом выполненный объем работ явился примером создания комплексных проектов, охватывающих всю номенклатуру изделий, выпускаемых предприятием%заказчиком. В этом проекте в него вошли такие виды работ, процессов и решений, как:

- технологический аудит всех производств и бизнес-процессов,

- механическая обработка,

- сварочное, сборочное производство,

- гальваника, механообработка,

- термоообработка,

- логистика, IT-решения, включающие весь комплекс программного обеспечения для создания как управляющих программ для оборудования с ЧПУ, так и системы технологической подготовки производства и управле% ния им (PDM-, PLM-, ERP-, MES-системы).

Безусловно, силами одной консалтинговой компании, даже крупной и опытной, решить все эти задачи на высоком уровне довольно сложно, поэтому по каждому из перечисленных направлений над проектом работали субподрядчики, а ИЦ «ИНВЕРСИЯ» взяла на себя функции интегратора решений по каждому технологическому переделу и бизнес-процессу. Функции интегратора в подобных проектах связаны с целеполаганием, постановкой задач, их согласованием с участниками проектной группы от субподрядчиков и от предприятия-заказчика проекта. Практически именно эта часть проекта оказалась самой сложной и была сопряжена с наибольшими трудозатратами всех участников проекта и топ-менеджеров «Криогенмаша».

Не обошлось и без жестких споров. Приходилось по нескольку раз переделывать технологические решения, планировки, пересчитывать состав и загрузку технологического оборудования в связи с изменениями исходных данных, вносившихся в ходе работы. Несмотря на то, что на это потребовалось времени несколько больше расчетного, в результате все решения были приняты и согласованы.

В итоге у участников проекта появилось четкое видение состава преддоговорных работ, которые необходимо проводить перед выполнением такого крупного комплексного проекта, каким является проектирование нового предприятия. По нашему мнению, такой вид работ способен примерно в два раза сократить трудоемкость и сроки выполнения подобных проектов в будущем.